Bayreuther Legierung bringt den Mega-Airbus in die Luft

Archivmeldung vom 04.07.2006

Bitte beachten Sie, dass die Meldung den Stand der Dinge zum Zeitpunkt ihrer Veröffentlichung am 04.07.2006 wiedergibt. Eventuelle in der Zwischenzeit veränderte Sachverhalte bleiben daher unberücksichtigt.

Freigeschaltet durch Thorsten Schmitt

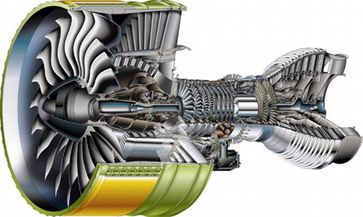

Wenn sich der neue Mega Airbus A 380 in die Lüfte erhebt, dann ist auch Bayreuther Know-How beteiligt. Genau genommen geht es um die Legierung LEK94 ("Leichte Einkristall-Legierung"), die in den Turbinenschaufeln verwendet wird und mit deren Entwicklung bereits 1994 begonnen wurde.

Inhaber des Patentes dieser Legierung für USA, Canada, Japan und Europa sind

Prof. Dr.-Ing. Uwe Glatzel (Lehrstuhl Metallische Werkstoffe), seine frühere

Mitarbeiterin Dr.-Ing. Silke Wöllmer sowie Dr.-Ing. Thomas Mack und Dr.-Ing.

Jürgen Wortmann von MTU Aero Engines in München. Die MTU liefert ca.

¼ der Komponenten für das Triebwerk vom Typ GP7000, welches in einer

Allianz von den beiden US-Konzernen General Electric und Pratt & Whitney

erstellt wird.

Nach Durchlaufen des Zulassungsverfahrens kommt dieser neue

Werkstoff bei der ansonst sehr konservativen Turbinenindustrie nach einer

Entwicklungs- und Erprobungszeit von nur 12 Jahren in rekordverdächtiger Zeit

zum Einsatz.

Verwendet wird der Werkstoff für Turbinenschaufeln, die mit bis

zu 14.000 Umdrehungen pro Minute bei Temperaturen bis zu 1100°C eingesetzt

werden. Dabei entstehen allein durch das Eigengewicht der Schaufel und die damit

verbundenen Fliehkräfte sehr hohe Spannungen im Material. Diese führen dazu,

dass die Schaufel im Laufe der Zeit geringfügig länger wird. Bei der neuen

Legierung wurde die Dichte des Werkstoffs abgesenkt, wobei die

Hochtemperatureigenschaften auf ihrem sehr hohen Niveau beibehalten wurden. Dies

wurde ermöglicht, indem ein optimaler Anteil der Elemente Wolfram (W) und

Rhenium (Re) verwendet wird. Beide Elemente wirken sich bei Anteilen von jeweils

2-3% günstig auf die Hochtemperatureigenschaften aus, erhöhen jedoch deutlich

die Dichte des Materials und damit das Gewicht der Bauteile.

Durch die

verringerte Dichte des Werkstoffs LEK94 verringern sich die auf den Schaufelfuß

wirkenden Fliehkräfte. Somit ermöglicht der optimierte Werkstoff LEK94 eine

Reduktion des Gewichtes der Turbinenschaufel im Vergleich zu den bisher

verwendeten Werkstoffen um immerhin 7%. Da die Lebensdauer exponential von der

Dichte abhängt, bedeutet dies eine Steigerung der Lebensdauer um mehr als

30%.

Durch diese und viele weitere Maßnahmen ist das neue GP7000 Triebwerk

leiser, günstiger im Kraftstoffverbrauch und etwa 1.000 kg leichter als die

bisher verwendeten Triebwerke. In der zivilen Luftfahrt wird, anders als beim

Automobil, das Flugzeug in der Regel ohne Triebwerke gekauft. Somit kommen zu

den eigentlichen Kosten für das Flugzeug mit ca. 300 Mio. € nochmals ca. 60 Mio.

€ für vier Triebwerke hinzu. Für den Airbus stehen zwei Triebwerke im

Wettbewerb, das hier erwähnte GP7000 Triebwerk und das Trent 900 Triebwerk von

RollsRoyce. Bei den bisherigen Bestellungen hat das GP7000 Triebwerken mit 60%

der Bestellungen leicht die Nase vorn.

Quelle: Pressemitteilung Informationsdienst Wissenschaft e.V.