Effiziente Elektromotoren für neue Mobilitätskonzepte durch druckgegossene Aluminiumspulen

Archivmeldung vom 16.11.2019

Bitte beachten Sie, dass die Meldung den Stand der Dinge zum Zeitpunkt ihrer Veröffentlichung am 16.11.2019 wiedergibt. Eventuelle in der Zwischenzeit veränderte Sachverhalte bleiben daher unberücksichtigt.

Freigeschaltet durch Manuel Schmidt

Ob Pedelecs, E-Scooter oder Drohnen – alle diese Mobilitätsformen haben einen Elektromotor. Die Motoren sind im Aufbau identisch und besitzen einen Rotor, der mit einem Kupferdraht umwickelt ist. Um die Motoren effizienter zu gestalten, stehen Fragestellungen zum Wirkungsgrad, Gewicht, Material- und Fertigungskosten im Vordergrund. Das Fraunhofer IFAM hat ein gießtechnisches Verfahren entwickelt, mit dem leichte Wicklungen aus Aluminium und höherem Nutfüllfaktor gefertigt werden können. In einer Studie konnte nachgewiesen werden, dass die Aluminiumspulen im Vergleich zu den Kupferwicklungen die Dauerleistung der elektrischen Maschinen steigern sowie Gewicht und Rohstoffkosten einsparen.

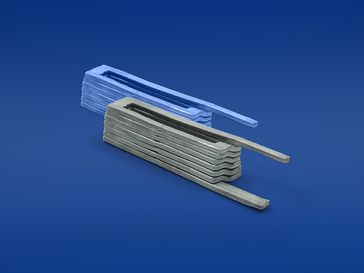

Nachdem es in den letzten Jahren bereits gelungen war, Aluminiumspulen im Feinguss zu fertigen, war es ein naheliegendes Ziel der Abteilung »Gießereitechnologie und Leichtbau« am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM die Spulen für die Serienfertigung auch im Druckguss herzustellen. Gegossene Spulen zeichnen sich durch eine flache Leiteranordnung aus, die zu einem höheren Nutfüllfaktor und so zu einer besseren Ausnutzung des zur Verfügung stehenden Bauraums führt. Obwohl die gegossenen Aluminiumspulen gegenüber den gewickelten Spulen aus Kupfer einen auf das Material bezogenen höheren elektrischen Widerstand haben, ergibt sich durch den größeren Querschnitt bezogen auf die gesamte Spule ein geringer Widerstand. Durch die bessere Anbindung an das Blechpaket und günstigere Ausnutzung des Bauraums resultiert ein deutlich besseres thermisches und elektromagnetisches Verhalten. Aus diesem Grund besteht die Möglichkeit gewickelte Kupferspulen durch gegossene Aluminiumspulen bei verbesserter Performance und geringeren Materialkosten zu ersetzen. Damit der Nachweis im direkten Vergleich gelingt, wurden für die Studie handelsübliche Pedelec-Motoren mit 250 Watt eingesetzt. Die umgebauten Motoren mit unterschiedlichen Blechpaketen und Spulen-Kombinationen wurden anschließend auf einem Prüfstand getestet.

Verbesserter Wirkungsgrad durch Aluminiumspulen

Nach dem Umbau des Pedelec-Motors konnte der Nutfüllfaktor von 32 auf 60 Prozent erhöht werden. Gleichzeitig ergab sich eine Gewichtsersparnis um 10 Prozent. Das Drehmoment stieg um 30 Prozent. Aufgrund des besseren thermischen Verhaltens der Spulen erhöhte sich die Dauerleistung bei Betriebstemperatur um fast 20 Prozent. Die Aluminiumspule kann die entstehende Wärme besser an das Blechpaket und damit an die Umgebung abgeben. Daraus entsteht eine verbesserte Dauerleistung, da die Spulen erst bei höheren Strömen die zulässige Dauerbetriebstemperatur erreichen.

Noch vorteilhafter waren die Messergebnisse bei einem auf die gegossenen Spulen optimierten Blechpaket bei einem weiteren modifizierten Pedelec-Motor. Bei geringerem Gewicht stieg das Drehmoment um fast 80 Prozent und die Dauerleistung um 25 Prozent im Vergleich zum ursprünglichen Motor an. Konstruktive Veränderungen können die Performance von Motoren mit Aluminiumspulen weiter steigern.

Vielfältiges Potenzial für Elektromotoren unterschiedlichster Produkte

Durch die langjährigen Entwicklungsarbeiten zu gegossenen Spulen am Fraunhofer IFAM besteht nun die Möglichkeit unterschiedlichste Einsatzszenarien abzudecken. Für den Einsatz in High-Performance-Maschinen können Spulen aus Kupfer mit höchster Qualität im Feinguss hergestellt werden. Für die Anwendung in der Serienfertigung, wie sie zum Beispiel bei der Herstellung von Lenkungsmotoren oder Kälte- und Klimaanlagen benötigt werden, eignet sich insbesondere das Druckgussverfahren. Um die Herstellung im Druckguss zu optimieren und die Fertigungskosten weiter zu reduzieren, ist ein nächster Entwicklungsschritt die automatisierte Nachbearbeitung der gegossenen Spulen. Große Stückzahlen in geringen Taktzeiten können dann in jeder Druckgießerei gefertigt werden.

Quelle: Fraunhofer-Gesellschaft (idw)