Unternehmen entdecken neue Geldquelle: Effizienter Umgang mit Material spart hunderttausende Euro ein

Archivmeldung vom 07.02.2007

Bitte beachten Sie, dass die Meldung den Stand der Dinge zum Zeitpunkt ihrer Veröffentlichung am 07.02.2007 wiedergibt. Eventuelle in der Zwischenzeit veränderte Sachverhalte bleiben daher unberücksichtigt.

Freigeschaltet durch Thorsten SchmittMaterialeffizienz lohnt sich: Über den effizienten Umgang mit Material können mittelständische Unternehmen jedes Jahr hunderttausende Euro einsparen. Dies ist das Ergebnis von aktuellen Potenzialanalysen in deutschen Industrieunternehmen. Schon mit einfachen Veränderungen am Produkt oder im Produktionsprozess lassen sich Materialverluste verringern und somit die Materialkosten deutlich senken.

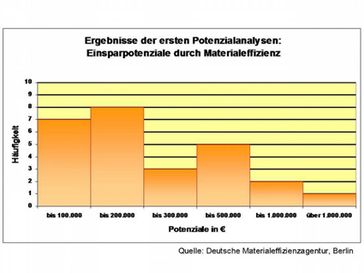

Den meisten Unternehmern ist dies jedoch nicht bewusst - und oft fehlen ihnen Zeit und Mittel, um ihre Effizienzreserven zu analysieren. Mit dem Impulsprogramm "Materialeffizienz" bezuschusst das Bundesministerium für Wirtschaft und Technologie (BMWi) in Unternehmen fachliche Beratungsleistungen, die auf eine Verringerung des Materialeinsatzes ausgerichtet sind. In den ersten Potenzialanalysen entdeckten die Berater Einsparpotenziale von mindestens 50.000 Euro, oft aber auch deutlich über 300.000 Euro pro Jahr.

o Für die Sedlmayer GmbH in Triptis, Spezialist für die Zerspanung von Guss- und Schmiedeteilen aus Aluminium, Eisenguss, Magnesium und Stahl sowie die Entwicklung und Herstellung von Vorrichtungen, ermittelte das Beratungsunternehmen IFS GmbH & Co. KG aus Cloppenburg Einsparpotenziale von bis zu 100.000 Euro pro Jahr. Mit der Umsetzung der empfohlenen Maßnahmen zur Verlängerung der Werkzeugstandzeiten, zur Einsparung von Kühlschmierstoffen sowie zur Verringerung des Ausschusses will das Unternehmen sofort beginnen.

o Über Materialeffizienz kann die Wezel GmbH in Frickenhausen, Hersteller von technisch anspruchsvollen Fließpressteilen, ca. 200.000 Euro pro Jahr einsparen. Die Beraterfirma, imu augsburg GmbH & Co. KG aus Augsburg, fand heraus, dass allein durch eine Optimierung der Durchlaufzeiten in Verbindung mit optimalen Losgrößen die Produktionskosten um rund 180.000 Euro jährlich reduziert werden können. Zusätzliche Einsparungen sind durch eine Sensibilisie-rung der Produktionsmitarbeiter in Bezug auf Schrott- und Einstellteile und die Nutzung von Reststücken beim Sägen möglich. Durch engere Zusammenarbeit mit Lieferanten und Fehleranalyse kann zudem der Ausschuss von 4,5% auf ca. 2% gesenkt werden.

o Für die UMT Umform- und Maschinen Technik GmbH in Weitefeld, Hersteller von Baugruppen für Schweißmaschinen, ergeben sich Einspar-Ansätze in Höhe von über 140.000 Euro pro Jahr. Lösungsansatz ist ein Technologiewechsel bei der Herstellung von Widerstandsschweißzangen, der vor allem Verschnitt vermeidet. Das Unternehmen wurde von der Weid Wirtschaftsberatung aus Niederdreisbach beraten.

o Mit geringfügigen Modifikationen an vorhandenen Bearbeitungsmaschinen kann die Arntz Bandsägetechnik GmbH in Remscheid die Produktionskosten jährlich um 65.000 Euro reduzieren. Mit Hilfe der Beraterfirma, Münz Ingenieurdienstleistungen aus Remscheid, entdeckte der Hersteller von Bandsägeblättern, dass eine Modifikation der Einspannvorrichtung für die Metallbänder in den Bearbeitungsmaschinen erhebliche Einsparungen ermöglicht.

o Die Holmberg GmbH & Co. KG in Berlin ist Hersteller von elektroakustischen Geräten zur professionellen Sprachübertragung unter rauen Bedingungen. Die Palette der etwa 3000 Produkte reicht von Schallwandlern über Mikrofone bis zu Hörsprechgarnituren für höchste Ansprüche. Die Unternehmensberatung LOGICON aus Berlin, zeigte Einsparpotenziale in Höhe von ca. 330.000 Euro auf. Die Einsparungen können im Wesentlichen durch Substitution von Metallteilen durch Polyamide, die Senkung der Ausschussrate, Optimierung und Reduzierung des Lagerbestandes, die Rückbelastung von Lieferanten bei fehlerhaften Zulieferungen, die Bündelung von Arbeitsprozessen sowie die Standardisierung und das Redesign einzelner Produkte erreicht werden.

o Durch ein verändertes Produktdesign, den Einsatz alternativer Materialien und eine Optimierung der Montagelinie kann die Gläser GmbH in Horb ihre Produktions- oder Materialkosten jährlich um über 50.000 Euro reduzieren. Die Gläser GmbH ist Hersteller von Geräten zur Filtration und Schmutzbestimmung an Komponenten für die Automobilindustrie. Die Beraterfirma MicroVision Engineering GmbH aus Reutlingen zeigte Einsparmöglichkeiten durch Optimierungen am Produktdesign, den Einsatz von kostengünstigeren Materialien und verschiedene organisatorische Maßnahmen sowie die Optimierung der Montagelinie.

o Die im Kunststoffteile-Formenbau tätige Hehnke GmbH & Co. KG in Steinbach-Hallenberg kann durch die Wiederverwertung sortenreiner Kunststoffabfälle jährlich 122.000 Euro an Material- und Produktionskosten einsparen. Der Berater, Dr. Thomas Schöneburg aus Schmalkalden, untersuchte verschiedene Verlustquellen, die von der Verringerung der Materialvielfalt bis zur Wiederverwertung von Abfällen reichten. Einsparungen sind durch kostengünstigeren Materialeinsatz aufgrund der Reduktion der Materialvielfalt und durch die Entwicklung einer speziellen Vorgehensweise bei der Rückführung von Werkstoffen in den Fertigungsprozess möglich. Das Unternehmen hat bereits mit der Umsetzung der Vorschläge begonnen; das BMWi fördert eine entsprechende Vertiefungsberatung.

o Veränderte Fügelösungen in der Produktion sowie weitere Schritte in der Produktentwicklung und der Prozessoptimierung ermöglichen der MKG Metall- und Kunststoffverarbeitungsgesellschaft mbH in Osnabrück jährliche Einsparungen von 310.000 Euro Material- und Produktionskosten. Das Unternehmen fertigt Aufbauten wie Koffer, Boxen, Türen oder Seitenwände für Nutzfahrzeuge, Anhänger und Sattelauflieger. Die Beratungsfirma, prius consult gmbH aus Düsseldorf, zeigte Einsparpotenziale unter anderem durch konstruktionsbedingte Produktoptimierungen, neue Fertigungsverfahren sowie effizientere Montageprozesse. Auch in diesem Unternehmen läuft bereits die Umsetzung, begleitet von einer im BMWi-Programm "Materialeffizienz" unterstützten Vertiefungsberatung.

Das Förderungsprogramm "Materialeffizienz" wird im Auftrag des BMWi von der Deutschen Materialeffizienzagentur - demea umgesetzt. Sie steht den Unternehmen als Ansprechpartner für die Förderung, zur Vermittlung eines kompetenten Beraters sowie zur Sicherung der Qualität der Beratungsleistung zur Verfügung.

Quelle: Pressemitteilung Informationsdienst Wissenschaft e.V.