Studie: China, Deutschland und Japan sind führend bei der Einführung intelligenter Fabriken

Archivmeldung vom 12.11.2019

Bitte beachten Sie, dass die Meldung den Stand der Dinge zum Zeitpunkt ihrer Veröffentlichung am 12.11.2019 wiedergibt. Eventuelle in der Zwischenzeit veränderte Sachverhalte bleiben daher unberücksichtigt.

Freigeschaltet durch André Ott

Eine neue Studie des Capgemini Research Institute hat ergeben, dass intelligente Fabriken der Weltwirtschaft einen Mehrwert von mindestens 1,5 Billionen Dollar zusätzlich einbringen könnten. Der Marktanteil dieser Art von Fabriken steigt. Sie nutzen digitale Plattformen und Technologien, die ihre Produktivität signifikant verbessern und zu einer verbesserten Qualität sowie Kundenservice führen.

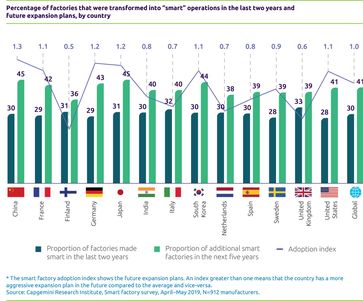

Zwei Drittel dieses Mehrwertes müssen jedoch noch durch effizientes Design und optimierte Betriebsabläufe wie dem Closed-Loop-Betrieb realisiert werden. Bei letzterem werden dazu, die beim Ablauf generierten Daten genutzt, um diesen in Echtzeit zu optimieren. Nach der Studie sind China, Deutschland und Japan die drei führenden Länder bei der Einführung intelligenter Fabriken, dicht gefolgt von Südkorea, den USA und Frankreich.

Für die Studie "Smart Factories @ Scale" wurden über 1.000 Führungskräfte von Industrieunternehmen in 13 Ländern befragt. Daraus ergaben sich zwei zentrale Herausforderungen bei der Skalierung von Pilotprojekten hin zur intelligenten Fabrik für die Industrie 4.0: Erstens die IT-OT-Konvergenz* und zweitens die Bandbreite der Fähigkeiten und Fertigkeiten, die erforderlich sind, um die Transformation voranzutreiben. Die Studie geht außerdem darauf ein, wie disruptive Technologien zu einer "Intelligenten Industrie"** führen und Fertigungsunternehmen daraus neue Geschäftsfelder entwickeln, Betriebsabläufe optimieren und Innovationen für eine nachhaltige Zukunft umsetzen können.

Jochen Bechtold, Head of Manufacturing und Life Sciences bei Capgemini in Deutschland, betont: "Hochentwickelte Produktionsstandorte wie Deutschland können und müssen durch die Digitalisierung der Fertigungslinien ihre Wettbewerbsfähigkeit erhöhen. Auch wenn wir als eines der drei führenden Länder bei der Einführung intelligenter Fabriken auf einem guten Weg sind, sehen wir viele Initiativen scheitern, wenn es um deren Skalierung geht. Es fehlt häufig an einer zentralen, standortunabhängigen Steuerung der Industrie-4.0-Aktivitäten. Mit einer standardisierten Plattform - wie beispielsweise der Smart Manufacturing-Operations-Management-Plattform - können die individuellen Gegebenheiten der Fertigungslinien digitalisiert und skalierbar angepasst werden. Damit erfolgt die Transformation aller Produktionsstandorte in intelligente Fabriken auf gleicher Basis."

Zunehmendes Interesse an intelligenten Fabriken

Im Vergleich zu einer Studie von vor zwei Jahren schreiten heute mehr Unternehmen mit ihren Smart-Factory-Initiativen voran. Seit 2017 wurde ein Drittel der Fabriken bereits in intelligente Anlagen umgewandelt. Produktionsunternehmen weltweit wollen in den nächsten fünf Jahren 40 Prozent mehr intelligente Fabriken aufbauen. Dazu planen sie in den kommenden drei Jahren pro Jahr durchschnittlich 3,24 Prozent ihres Umsatzes ein. Im Vergleich dazu sollen in Deutschland in den nächsten fünf Jahren 43 Prozent mehr Fabriken dieser Art entstehen, wobei hier durchschnittlich 3,51 Prozent des Umsatzes pro Jahr angedacht ist.

Das Wertschöpfungspotenzial von Smarten Fabriken ist größer denn je

Basierend auf diesem Wachstumspotenzial schätzt Capgemini, dass intelligente Fabriken in den nächsten fünf Jahren zwischen 1,5 Billionen und 2,2 Billionen US-Dollar zur Weltwirtschaft beitragen können. Im Jahr 2017 stellte Capgemini fest, dass 43 Prozent der Unternehmen über laufende Smart-Factory-Projekte verfügten. Nach den Zahlen der aktuellen Studie sind es jetzt, zwei Jahre später, 68 Prozent. Die 5G-Technologie wird hier zu einem zentralen Faktor: Produktionsunternehmen erhalten damit die Möglichkeit, eine Vielzahl von Echtzeitanwendungen einzuführen oder diese zu erweitern.

Skalierung ist die nächste Herausforderung für Industry 4.0

Trotz dieser positiven Aussichten sind die Produktionsunternehmen der Meinung, dass der Erfolg schwer zu erreichen ist: nur 14 Prozent bezeichnen ihre bestehenden Initiativen als "erfolgreich" und fast 60 Prozent der Unternehmen geben an, dass sie mit der Skalierung kämpfen. Die beiden größten Herausforderungen bei der Vergrößerung sind:

- Die IT-OT-Konvergenz - einschließlich der Bereitstellung und Integration digitaler Plattformen, der Datenverfügbarkeit und der Cybersicherheit - die für die digitale Kontinuität sowie die Zusammenarbeit entscheidend sein wird. Agnostische und sichere Mehrschichtarchitekturen ermöglichen eine fortschreitende Konvergenz. - Zusätzlich zu der digitalen Affinität der Mitarbeiter sind eine Reihe von Fähigkeiten und Fertigkeiten erforderlich, um die Transformation intelligenter Fabriken voranzutreiben - einschließlich funktionsübergreifender Profile z.B. aus den Bereichen der Fertigungstechnik, der Produktionswartung sowie der Sicherheit und Gefahrenabwehr. Soft Skills, wie Problemlösungs- und Kooperationsfähigkeiten, sind ebenfalls entscheidend.

Dem Bericht zufolge müssen Unternehmen von den Vorreitern (10 Prozent der gesamten Stichprobe) lernen, die erhebliche Investitionen in die Grundlagen wie digitale Plattformen, Datenverfügbarkeit, Cybersicherheit, Talente und Steuerung tätigen und ein ausgewogenes Verhältnis von "Effizienz durch Design" und "Effektivität im Betrieb" vorweisen, wobei sie das Potenzial der Daten und der Zusammenarbeit ausnutzen.

Murad Tamoud, Executive Vice President Global Supply Chain Operations bei Schneider Electric bemerkt: "Die Supply-Chain-4.0-Transformation bei Schneider Electric ist ein nachhaltiges und zusammenhängendes Projekt, welches unsere 'Smart Factory-Initiative' einschließt und das eine starke Dynamik entwickelt hat. Wir sind vor mehreren Jahren mit einem zentralen Projekt gestartet und verfügen nun, Ende 2019, über 70 intelligente Fabriken, zertifiziert und mit Anerkennung des Weltwirtschaftsforums. Während wir unseren Managern, Ingenieuren, Hilfskräften und Betreibern die nötigen Kenntnisse und Fähigkeiten vermittelten, haben wir gleichzeitig diese Erfahrungen über ein virtuelles Netzwerk mit der gesamten Organisation geteilt, um die Skalierung des Projekts schnell voranzutreiben." Er fügt hinzu: "Aber das ist nur der Anfang. Wir werden weiterhin innovativ sein, indem wir intern und extern auf unsere EcoStruxure-Lösung - eine IoT- wie plug-and-play-fähige offene Architektur und Plattform - sowie auf die neuesten Anwendungsbeispiele der digitalen Welt setzen."

Der Bericht beschreibt auch, dass PLM***, MES/SCADA**** und Robotik Schlüsselkomponenten der Industriearchitektur sind. Die Hauptinvestitionsbereiche für den Einsatz in der Größenordnung sind jedoch IoT und Künstliche Intelligenz, die datengesteuerte Abläufe unterstützen, sowie ferngesteuerte und mobile Funktionen.

Forschungsmethodik:

Für die Studie wurden über 1.000 Produktionsunternehmen befragt. Hierbei konzentrierte man sich in erster Linie auf Unternehmen, die eine Smart Factory-Initiative aus 13 Ländern (China, Frankreich, Finnland, Deutschland, Japan, Indien, Italien, Südkorea, Niederlande, Spanien, Schweden, Großbritannien, USA) in den Branchen - diskrete Fertigung, Prozessindustrie, Energie, Energie und Versorgungsunternehmen, Konsumgüter - gestartet hatten. Das Capgemini Research Institute führte auch fast zwanzig ausführliche Gespräche mit Führungskräften, die eine Smart-Factory-Initiative oder eine Intelligente Fabrik leiten.

* Die IT/OT-Konvergenz bezieht sich auf die Integration von informationstechnischen (IT) Systemen, die für Geschäftsprozesse genutzt werden, mit betrieblichen (OT) Systemen, die zur Überwachung von Geräten, Ereignissen und industriellen Prozessen eingesetzt werden.

**"Intelligente Industrie" bezieht sich auf die Digitale Transformation von Herstellern und Technologieunternehmen. Capgemini versteht unter "Intelligente Industrie" die Verschmelzung der physischen mit der digitalen Welt sowie die Konvergenz von informationstechnischen und betrieblichen Systemen (IT-OT-Konvergenz). Dies führt zu technologie-basierten Disruptionen in den Bereichen R&D, Engineering, Fertigung, Supply-Chain, Betrieb und Services.

***PLM steht für Product Lifecycle Management.

****MES/SCADA steht für Manufacturing Execution System/ Supervisorische Kontrolle und Datenerfassung.

Quelle: Capgemini (ots)